Выбирая зеркало 1Win Казино, в обязательном порядке нужно обращать внимание на главный критерий – игровой контент. На сайте 1Вин предложен огромный ассортимент игр, который удовлетворяет желания игроков самых разных предпочтений. Проведём обзор по главным категориям тех игр, которые можно встретить на этом сайте и как найти рабочее зеркало 1win казино.

Наиболее представительный раздел на сайте отдан, конечно же, под игровые автоматы и слоты. Здесь всё, что только душе угодно: классические автоматы с тремя барабанами, современные видео-слоты с интригующими бонусными уровнями и великолепными джекпотами.

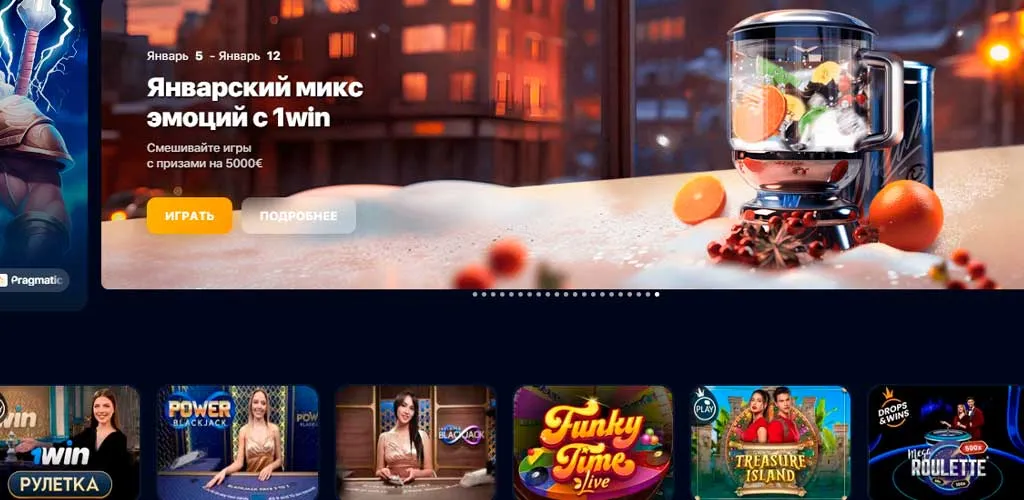

1Win рабочее зеркало казино

На сайте 1Win casino можно найти рабочее зеркало и игры от топ-разработчиков подобных конвентов. А это, в свою очередь, даёт гарантию высокого качества звука, отличной графики и захватывающего геймплея. У любого игрока без труда получится отыскать любимый игровой слот: хоть приключенческий, хоть фруктовый автомат, хоть такой, который основан на известных кинолентах и телешоу.

Геймплей в реальном казино 1Win. Пристальное внимание нужно обратить на секцию с играми от реальных дилеров в режиме live. Тут есть возможность окунуться в мир настоящего казино, прямо не вставая со своего кресла. Есть доступ к классическим играм (баккара, рулетка, блэкджек). Профи-дилеры сами ведут геймплей, пользуются чатом для общения и создают великолепную игровую атмосферу. 1Вин – великолепный вариант погружения в азартный мир offline-казино прямо у вас дома. Впечатляющий игровой опыт гарантирован каждому!